Михаил А. Корчагин

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

2 Новосибирски държавен технически университет, пр. К. Маркс 20, Новосибирск 630073, Русия

Дина В. Дудина

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

2 Новосибирски държавен технически университет, пр. К. Маркс 20, Новосибирск 630073, Русия

3 Институт по хидродинамика Лаврентьев СО РАН, пр. Лаврентьев 15, Новосибирск 630090, Русия

Александър И. Гаврилов

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

Борис Б. Бохонов

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

4 Катедра по естествени науки, Новосибирски държавен университет, ул. Пирогова 2, Новосибирск 630090, Русия

Наталия В. Булина

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

Алексей В. Панин

5 Институт по физика на якостта и материалознание SB RAS, Akademicheskiy Ave. 2/4, Томск 634055, Русия; ur.smpsi@vap

Николай З. Ляхов

1 Институт по химия на твърдото тяло и механохимия СО РАН, ул. Кутателадзе 18, Новосибирск 630128, Русия; ur.csn.dilos@gahcrok (M.A.K.); ur.liam@dnas_rvag (A.I.G.); ur.csn.dilos@vonohkob (B.B.B.); ur.csn.dilos@anilub (N.V.B.); ur.csn.dilos@vohkayl (N.Z.L.)

Резюме

В тази работа титаниевите карбонитриди са синтезирани чрез саморазмножаващ се високотемпературен синтез (SHS) в азот. За първи път синтезът на титанови карбонитриди чрез изгаряне се реализира в азот при атмосферно налягане. Синтезът се осъществява чрез подлагане на високоенергийно смелени от топка титан-сажди на прах смеси на горене в азотна атмосфера. Изследвано е влиянието на времето на смилане на топката върху фазовия състав на продуктите на SHS, проведено в реакционната смес Ti + 0.3C. Установено е, че смесите от титан и сажди трябва да се смилат за определен период от време, за да се получи синтез на изгаряне, за да се получи еднофазен карбонитриден продукт.

1. Въведение

Титаниевият карбид, TiC и титаниевият нитрид, TiN, са обещаващи керамични материали поради високите си точки на топене, висока твърдост, термична стабилност и висока топлинна и електрическа проводимост [1]. Тъй като TiC и TiN са изоморфни съединения с кристална структура на NaCl, могат да се образуват непрекъснати серии от TiCyN1-y (0 ≤ y ≤ 1) твърди разтвори. Тези твърди разтвори се синтезират като азотни атоми, заместващи въглеродните атоми в структурата на TiC. Тройната фазова диаграма на системата Ti-C-N може да се намери в реф. [2]. С помощта на титаниеви карбонитриди се разработват безволфрамови циментирани карбиди за приложения в режещи инструменти, износоустойчиви части, покрития и електроди [1,3,4]. Показано е, че механичните свойства на тези материали зависят от размера на титановите карбонитридни зърна.

Разработени са няколко метода за синтез на титанови карбонитриди: реакция в твърдо състояние в TiN + TiC смеси, обработка на TiC + Ti смеси в азотна атмосфера [5], карботермална редукция на TiO2, придружена от нитридиране [5], синтез на зол-гел [ 6], синтез от метално-органични реакционни смеси [5,7,8], редукция на TiCl4 + C3N3Cl3 смеси с натрий [9] и редукция на TiCl4 + C2Cl4 смеси с магнезий в азотна атмосфера [10]. Титанови карбонитриди са открити в детонационно пръскани покрития, получени от титанов прах при непълно изгаряне на ацетилен; в тези експерименти източникът на азот е газ-носител [11].

Саморазмножаващият се високотемпературен синтез (SHS) е друг жизнеспособен метод за получаване на титанови карбонитриди. В реф. [12,13], синтезът е станал при високо налягане на азотен газ; изходните реагенти са смеси от титан и въглеродни прахове. Получени са еднофазни карбонитриди, когато налягането на азота е в диапазона 0.6–50 МРа и към реакционната смес е добавен предварително синтезиран титанов карбонитрид или нитрид.

През последните години се правят опити за получаване на титаниеви карбонитриди, като се използват обработки на реакционни смеси в планетарни топкови мелници или вибрационни мелници. Реакцията на синтез протича или в режим SHS директно във флакона за смилане, или се извършва бавно (механохимичен синтез) [8,14]. Флаконите за смилане се пълнят с азот до налягания между 0,6 и 0,72 МРа. В зависимост от състава на реакционната смес и вида на мелницата, синтезът изисква 1–100 h механична обработка. Продължителното смилане води до замърсяване на праха от материала на флаконите и фрезовите тела [8]. Преглед на съществуващите методи за синтез на титанови карбонитриди показва, че те включват или многократни етапи на обработка, или изискват дълги периоди на обработка, нито един от които не е технологично привлекателен. Реакциите в твърдо състояние изискват използването на високотемпературно оборудване. Високите налягания в реакторите или флаконите за мелене добавят сложност към експерименталните настройки.

Целта на настоящото съобщение е да се докладва възможността за получаване на титаниеви карбонитриди чрез изгаряне на смеси от титан-сажди на прах в азот, доставян при атмосферно налягане. Съставът Ti + 0.3C е избран за пример, за да се демонстрира ефектът от времето на високоенергийно смилане на топката върху фазовия състав на продуктите от горенето.

2. Материали и методи

Реакционните смеси се приготвят от титанов прах (PTOM-2, 98,5 тегл.% Ti, Polema, Tula, Русия) и сажди на прах (PM-15, 95 тегл.% C, Omsk Carbon Group, Omsk, Русия) . Прахът от сажди се отгрява във вакуум при 850 ° С в продължение на 30 минути, за да се отстранят летливите компоненти. Фрезоване на топка на смеси от титан и сажди се извършва в мелница AGO-2 (високоенергийна планетарна топкова мелница с водно охладени флакони, Институт по химия на твърдото тяло и механична химия SB RAS, Новосибирск, Русия). В тази мелница обемът на всеки флакон е 160 cm 3. Използвани са стоманени топки с диаметър 8 mm. Масата на топките за смилане и смес титан-сажди е съответно 200 g и 10 g. Центробежното ускорение на фрезовите топки беше 400 m s −2. За да се предотврати окисляването на праховете, смилането се извършва в атмосфера на аргон. Праховете се зареждаха и разтоварваха в жабката. Експериментите бяха проведени със смеси от следните състави: Ti + C, Ti + 0.2C, Ti + 0.3C и Ti + 0.5C с фокус върху състава Ti + 0.3C.

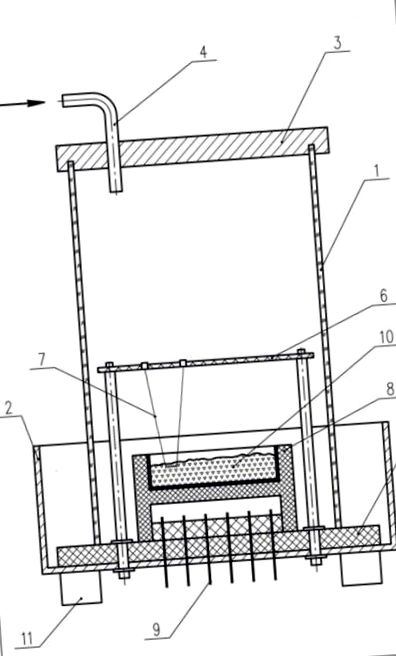

Реакциите на горене се провеждат в SHS реактор от непрекъснат тип с обем 6,6 L. Схемата на реактора е представена на фигура 1. Основният структурен елемент на реактора е кварцова тръба 1. Диаметърът на тръбата е 150 mm. Отгоре тръбата е покрита с херметичен капак 3, през който минава втулка 4, за да се осигури подаване на газ. Тава 2 от неръждаема стомана има диаметър 200 mm и височина 100 mm. На дъното на тавата е монтиран керамичен контейнер 8, съдържащ проба 10. Електрод 9 дава възможност за работа на термодвойките и нагряване на запалителна спирала 7. Спиралата е фиксирана от държач 6. На дъното на таблата е поставена огнеупорна плоча 5. Дебелината на плочата е 7 мм. В дъното реакторът не е херметичен, така че газът, идващ отгоре, се отстранява през пространството между тръбата и огнеупорната плоча. Ако газът се подава със скорост 9,5 L min -1, свръхналягането в реактора не надвишава 10 3 Pa. В нашите предишни изследвания беше показано, че когато в реактора се подава инертен газ, горенето синтезът може да се проведе без вредни окислителни ефекти върху продуктите.

Схема на реактора за саморазмножаващ се високотемпературен синтез (SHS): 1 - кварцова тръба; 2 - тава; 3 - капак; 4 - газова втулка; 5 - огнеупорна плоча; 6 - държач на спиралата; 7 - нихромова спирала; 8 - контейнер; 9 - електроди; 10 - проба; 11 - реакторна стойка.

Смесите, смилани с топки, се пресоват студено, за да достигнат относителна плътност от 30% -35%. Пробите бяха поставени в хоризонтален керамичен съд с размери 15 × 15 × 50 mm 3. Между стените на контейнера и пробата бяха поставени огнеупорните керамични плочи. Теглото на реакционната смес, която трябва да се превърне в продукта в един експеримент, е 10-12 g.

Преди началото на горенето реакторът се промива с азот (99,996% N2). По време на SHS и охлаждане на продуктите, азотът се подава в реактора със скорост на потока 9,5 L min -1. Проведени са и експерименти с горене при поток от аргон (99,998% Ar), подаван в реактора със същия дебит.

Горенето се инициира чрез запалване на реакцията в B4C + 4Ti смляна на прах смес (времето на смилане е 5 минути); теглото на запалителната смес е 0,1 g. Сместа B4C + 4Ti се поставя под нихромова спирала (Фигура 1). Спиралата се нагряваше от електрически ток, преминаващ през нея. Горният слой на пробата след синтеза беше механично отстранен, така че в целевия продукт на синтеза не може да се появи нито един компонент от реагиралата запалителна смес. За измерване на скоростта на горене и температурата на горене са използвани термодвойки W-Re с диаметър 100 μm. Термодвойките бяха поставени на определено разстояние една от друга. Сигналите от термодвойките се обработват от аналогово-цифров преобразувател и се прехвърлят в компютър.

Моделите на дифракция на рентгенови лъчи (XRD) на смелените топки смеси и продуктите на SHS се записват с помощта на прахообразен дифрактометър D8 ADVANCE (Bruker AXS, Карлсруе, Германия), използвайки Cu Ka радиация. Изчисляването на размера на кристалита се извършва по метода на Rietveld в софтуера TOPAS 4.2 (Bruker AXS, Karlsruhe, Германия). Инструменталният принос за ширината на пика е изчислен по метода на основните параметри [19,20].

Морфологията на праховете беше изследвана чрез сканираща електронна микроскопия (SEM) с помощта на микроскоп Hitachi S-3400N (Токио, Япония) и трансмисионна електронна микроскопия (TEM) с помощта на микроскоп JEM 2000 FX II (JEOL, Токио, Япония). Фигура 2 показва морфологиите на изходния титан (SEM изображение) и сажди (TEM изображение) прахове.

- Carbon latte за отслабване Black Latte опит с използването на

- Златни 192 титанови игли Micro Skin Zgts Derma Roller - Китайски Derma Roller, Игла

- Можете ли да отслабнете естествено, като пиете черен чай

- Минерали от групата на Ellestadite в метаморфни скали на изгаряне - ScienceDirect

- Риба, хайвер, черно и червено, гранулирани хранителни факти и калории