Субекти

Резюме

Кинетичното ограничаване на термодинамично благоприятното равновесие е често срещана тема при обработката на материалите. Междуфазната нестабилност в системи, при които скоростта на обмен на материали е далеч по-голяма от масовия трансфер през съответните насипни фази, е от особен интерес при проследяването на преходната интерфациална зона, параметър, неразделна част от кратките периоди на обработка за рационализиране на производителността във всички производства, при които се получава интерфациална реакция. Това е още по-уместно във високотемпературните системи за икономия на енергия и разходи. Тук е представен количествено определеният физически път на промяна на повърхността на повърхността поради обмен на материали в течни метално-разтопени оксидни системи. В допълнение е показан прогнозираният режим на растеж и поведение на емулгиране във връзка с междуфазното напрежение, моделирано с методология на фазовото поле. Наблюдаваното на място поведението на емулгирането количествено свързва геометрията на смущения като метод за валидиране за развитието на симулиране на явленията. По този начин е представен метод както за прогнозиране, така и за проектиране на образуването на микро емулсии до желана спецификация.

Въведение

Степента на реакция, зависима от повърхността на повърхността между две фази, е обхващаща мултидисциплинарна област на изследване, приложима за проблеми, вариращи от биологични системи до рафиниране на метали и геоложки ситуации. Проблемният подход е наложителен, тъй като когато дифузията в насипно състояние е ограничаваща скоростта, намаляването на дължината на дифузия, предлагано чрез смесване на системи, може драстично да ускори скоростта на реакцията. Това води до по-висока ефективност и, ако настъпи необходимата степен на промяна, различна стъпка за ограничаване на скоростта. Това често може да се прояви като спонтанна емулгиране (SE) 1,2 на видовете, за да се образуват за момент стабилизирани микро джобове на една фаза, разпръснати през другата 3,4. Като се има предвид това, желателно е да се създаде система с ниско междуфазно напрежение, за да се позволи максимално поддържаната междуфазова зона. Това може да бъде подпомогнато или стабилизирано 5 чрез няколко механизма: двуслойно образуване, индуцирани градиенти на заряда, добавяне на повърхностноактивно вещество и обмен на материали 6,7,8,9 .

В допълнение към класическите области 10,11,12, където се търси междуфазов разпад, за да се намали или премахне кинетична бариера или естествено протичащи високотемпературни реакции в геохимични системи, известни системи, където възниква SE, могат да се използват за получаване на желани микродисперсии вместо традиционните физически чисти методи 13. Примерите включват производство на силициеви частици 14, контролиране на морфологията на полимерните мембрани 15 и дори образуването на годни за консумация системи за контролиран вкус, без да се влияе на текстурата 16. Междуфазното разпадане (или избягването му) е от решаващо значение за производството на метали, които по-често се обработват в разтопено състояние, при което разтопеният метал е в контакт с разтопена оксидна фаза, която служи за защита на метала от околната среда и абсорбиране на примеси 17. Този последен случай е особено труден за изследване, тъй като разтопените метали се обработват при температури, при които изобразяването е трудно и скоростите са бързи.

Картирането на преходната интерфациална зона е от ключово значение за разбирането на скоростта на обмен на материали между две несмесващи се течности, както и за контролиране и прогнозиране на явленията като „сълзи от вино“ или разпространение с помощта на сапун между въглеводороди и вода 18. Това са отлични примери за това как интерфейсите могат да се държат в присъствието на повърхностно активни видове и физически влияния, причиняващи благоприятно увеличаване на несмесващата се фазова контактна площ. Авторите хипотезират, че проявите на тези физически явления се контролират чрез систематичен растеж, издълбаване и накрая бутонизация (когато се разглежда SE) на смущения на границата между течността и течността. Този цикъл следва строги геометрии, контролирани от основните свойства на вида, така че получените геометрии могат да бъдат разбрани и предсказани математически.

където видовете в [] присъстват във фазата на течния метал, а тези в () са във фазата на разтопен оксид.

Констатациите от тези експерименти и допълнителни данни от литературата са използвани за създаване на представяне на фазово поле на системите, където поведението на емулгирането може да бъде проследено и предсказано както чрез картографиране на химически градиент, така и чрез графично представяне на морфологията на интерфейса. Предполага се, че докато в тези системи протича реакция, има вероятност интерфейсът между двете фази да се смути. Освен това, в зависимост от баланса между междуфазното напрежение и химическата движеща сила, системата може да се разпадне в емулсия, за да улесни по-бързото разсейване на свободната енергия.

Експериментално

Материали

Всички смеси от разтопен оксид се приготвят чрез прахообразно смесване на реагент: CaO, MgO, SiO2, Al2O3, CaO • P2O5 и FeO, последвано от предварително топене при 1873 K в продължение на 2 часа в хоризонтална тръбна пещ с използване на MgO (Fe -FeO система) или Al2O3 тигли (FeAl-SiO2 и нулева система). FeO се приготвя чрез нагряване на Fe2O3 и Fe при 1273 К в продължение на 4 часа във Fe тигел, като се използва среда от 99,9999% Ar (използвана и за предварителната стопилка на сместа). След предварително топене оксидните смеси след това се смилат с помощта на дискова фреза. Съставите на оксидните смеси се измерват с помощта на рентгенова флуороскопия (XRF) чрез West Penn Testing.

Проби, съдържащи железната сплав от състава 0,0003% Mn, 0,0004% P, 0,0001% Ni, 0,0003% Cr, 0,0005% Al, 0,004% C, 0,001% S, 0,0034% O, 0,001 N и шлака от състава 36,89% CaO, 7.14% MgO, 16.21% SiO2, 32.31% FeOt, 1.65% P2O5, включват системата Fe-FeO. Експериментите бяха проведени с използване на MgO тигли с висока плътност.

Пробите, съдържащи железната сплав от същия състав като системата Fe-FeO и шлака със състав 43,02% CaO, 8,74% MgO, 24,11% SiO2, 24,11% Al2O3, включват нулевата експериментална система. Експериментите бяха проведени с използване на MgO тигли с висока плътност.

Проби, съдържащи железната сплав от състава 0,0002% Mn, 0,0004% P, 0,002% Ni, 0,0005% Cr, 7,87% Al, 0,0007% C, 0,001% S, 0,0038% O, 0,001% N и шлака от състава 36,17% CaO, 23,11% SiO2, 38,53% Al2O3 включват системата FeAl-SiO2. Експериментите са проведени с помощта на сапфирени тигли.

Всички оксидни прахове са набавени от Sigma-Aldrich и метални сплави, произведени в собствени сгради с използване на феро сплави и електрически направено „чисто“ желязо, доставено от Alfa Aesar. Съставите на сплави бяха тествани с помощта на индуктивно свързана плазмена масова спектроскопия с добавяне на LECO анализ за O, C и N.

Високотемпературна конфокална сканираща лазерна микроскопия

Високотемпературният конфокален сканиращ лазерен микроскоп (HT-CSLM) (Yonekura VL2000DX-SVF17SP) се състои от елиптична камера със златно покритие, където халогенната крушка е разположена в долната фокусна точка, а пробата в другата. По този начин инфрачервеното (IR) лъчение, произведено от крушката, се отразява и фокусира върху пробата за нагряване. Етапът на пробата се състои от стърчащ алуминиев прът (в центъра на втората фокусна точка), където R-тип термодвойка преминава през пръта и е прикрепен към платинен пръстен в края, върху който е позиционирана пробата. След това се използва сканиращ UV лазер, за да се види пробата, докато се провежда експериментът, като се записва при 15 кадъра в секунда с помощта на софтуерния пакет HiTOS. Функция за разширяване на блендата (вградена в машината) също е използвана върху лазерното фокусиране за увеличаване на зрителното поле в посока z (това намалява разделителната способност в точността на сивата скала при анализ на записаното видео, това е причината за количествено определяне на размера от HT-CSLM изображенията не са достатъчни само за отчитане на размери на функциите на капчици).

0,2 g (с диапазон от ± 0,034 g) разтопен оксид се зарежда в тигел. След това сместа беше предварително разтопена с помощта на HT-CSLM, следвайки цикъла на нагряване, както е показано на фиг. 1 с задържане от 0 секунди. След охлаждане се добавя метален цилиндър с размери 1,19 mm H, 1,49 mm D с тегло 17 mg (с обхват ± 0,52) в центъра на закаления менискус от разтопен оксид и още 0,3 g (с обхват ± 0,12 g) след това се добавя разтопен оксид върху цилиндъра. Това е последвано от леко компресиране на праха на ръка, преди пробата да бъде заредена в HT-CSLM за експерименталния цикъл на нагряване. В случая на нулевата експериментална система и пробите на системата FeAl-SiO2, към долната страна на тигела се добавят отделни дистанционери Pt и Al2O3. Платиновият дистанционер се използва за увеличаване на отразената светлина през пробата, придавайки по-голяма дълбочина на зрение в HT-CSLM. Алуминиевият разделител е наличен, за да спре залепването на разделителя Pt към държача на пробата Pt. Камерата се евакуира с помощта на ротационна помпа за 30 минути и се пълни обратно три пъти. Експериментите се провеждат в инертна атмосфера от 99,9999% Ar, преминала през допълнително 623 K нагрят гетер, съдържащ Cu и Mg чипове.

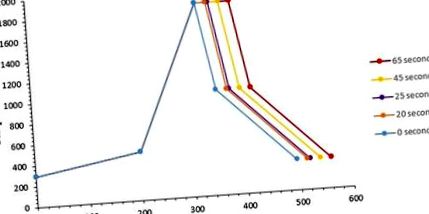

Програмираният цикъл на отопление на HT-CSLM, показващ бавен режим на ранно нагряване и точка на охлаждане за охлаждане за защита на оборудването от термичен удар.

Отчетените експериментални времена (както се вижда на фиг. 1) се нормализират чрез определяне на разтопения оксид, преминаващ в напълно течно състояние, както се гледа чрез видео изхода HT-CSLM. Това време варираше между 5- и 25 секунди след достигане на програмираната температура от 1873 К. Причините за това се очакват поради вариации в производителността на HT-CSLM, поддръжка на камерата, както и ефективно взаимодействие с IR лъчението поради разликите в топология на повърхността на пробата (грапавост на повърхността например 22) и плътност на опаковане на прах. Примерно видео на системата FeAl-SiO2 е предоставено за преглед със статия. В допълнение това видео, заедно с копие от това, събрано с по-ниска резолюция, може да бъде намерено на http://www2.warwick.ac.uk/fac/sci/wmg/research/steel_processing/research/showcase.

Микро рентгенова компютърна томография

Угасените проби са сканирани с помощта на „Zeiss Versa 520“ (Zeiss Microscopy; Pleasanton, USA), машината разполага с източник на микрофокус 160 kV с цел за предаване на алуминиев триоксид и детектор с двойно зареждане 2000 × 2000 пиксела, с размер в зависимост от използваната оптика. Машината има рентгенов източник с конусен лъч и въртящ се грамофон между източника и детектора.

Използваните параметри за сканиране бяха: напрежение 140 kV, мощност 10 W, експозиция 3 s, издатини 3142, филтър CaF2 1,0 mm, увеличение x6,69 *, размер на воксела 4,90. Допълнителното използвано оптично фокусиране беше x0.4 обектив с разстояние от обект източник 12 mm и разстояние детектор източник 155 mm.

След това сканиранията се реконструират в собствени пакети, включени в системите, които използват филтрирана обратна проекция. 3D обемът се реконструира с помощта на метод за обратно проециране на Feldkamp, създавайки поредица от елементи за обем. След това 3D обемите се оценяват с помощта на „VGStudio MAX“ (Volume Graphics GmbH, Германия).

Повърхността и обемът на желязната пелета се оценяват чрез индивидуална сегментация, за да се определи повърхността въз основа на сивите стойности, което позволява избор на подходяща изоповърхност. За да се осигури последователност, избраната изоповърхност беше автоматично определена от програмата чрез подбор на примерни воксели, считани за фон (въздух) и материал (желязо). Силен контраст в сивите стойности между оксидните и металните фракции на пробата подпомогна точното определяне. Чрез този механизъм всички измервания ще бъдат обект на постоянна грешка във всички проби.

За борба с присъщите грешки в XCT сканирането (в зависимост от даденото разстояние детектор-източник/източник-обект) се сканира прецизна сферична лента с разстояние от център до център 5 mm. След това резултатите от оценката на размера могат да бъдат използвани за рационализиране на резултатите от експерименталните проби. Допълнителна информация за валидирането на параметрите за сканиране XCT и разработването на измерването на изоповърхност може да се намери в предишни работи 3,23 .

Методът, чрез който размерите на смущения се нормализират спрямо „неподвижна“ повърхност на капката, са описани в допълнителна информация 1.

Моделиране на фазово поле

За настоящото изследване се използва теория на фазовото поле за разделяне на течната фаза, свързана с потока на флуида. Съответните уравнения от типа на Кан-Хилард и Навие-Стокс се решават числено. Счита се, че свободната междуфазова енергия е γ = 600 mJ m −2, както е дадено в литературата за условия, подобни на експерименталния подход на тази работа 24. Свободните енергии на обемните течни фази се вземат от модела на обикновения разтвор. По време на симулацията температурата беше фиксирана. Времевият мащаб на процеса се определя от взаимодействието на потока на стопилката и химическата дифузия 25,26. За числена стабилност и ефективно време за изчисление, стъпковото време и физическите свойства бяха преобразувани в немерни величини. Уравнението на движението е направено безразмерно, като се използва скалата за дължина и време ζ = 6 × 10 –6 cm, γ = ζ −2/D = 1.2 µs, където D = 3 × 10 −5 cm 2 s −1 е коефициентът на дифузия . Безразмерните времеви и пространствени стъпки бяха избрани като ∆t = 1,25 × 10 −7 и ∆x = 5 × 10 −3. Това преобразуване направи условието за скок на повърхностното напрежение през интерфейса в еквивалентна обемна сила, към която бяха добавени уравненията на Навие-Стокс и решени по числено стабилен начин. Допълнителна информация за изграждането на модела на фазовото поле е дадена в Допълнителна информация 2.

Добре известно е, че междуфазните напрежения могат да варират от 1670 mN/m до 400 mN/m в зависимост от съдържанието на разтворени вещества в метала и химията на шлаката 27,28. Например кислородът и сярата драстично намаляват стойността на междуфазното напрежение в системите от шлака на основата на желязо. В допълнение, увеличаването на съдържанието на хром в метала води до намаляване на междуфазното напрежение. Съдържанието на FeO в шлаката също води до значително намаляване на междуфазното напрежение. По този начин, разумна стойност от 600 mJ/m 2 за междуфазната енергия беше екстраполирана от експерименталните резултати в реални системи 19,27,28,29 .

Резултати и дискусия

2D XCT реконструкция на система в равновесие, където металната капчица се показва в бяло, шлаката в светло сиво, тигелът в тъмно сиво и порьозност като черно (сканиране с разделителна способност 3 µm).

- Хранене - Вредно ли е царевичното масло за борба със скептичните артрити

- Спонтанно разрешаване на симптомите, свързани с фасетна синовиална киста при възрастна жена - a

- Свързани със затлъстяването промени в костните структурни и материални свойства при хиперфагични плъхове OLETF и

- Спонтанна безплатна перфорация на тънките черва при възрастни

- Прогнозиране на метаболитен синдром при затлъстели деца и юноши изглеждат, измерват и питат - FullText -