Резюме

Въведение

Годишно в света се използват около 10 000 000 тона синтетични багрила (Ghorpade et al. 2000; Goodarzian and Ekrami 2010; Saravanan et al. 2014) от различни индустрии за оцветяване на многобройни материали. Текстилната промишленост представлява две трети от общия пазар на багрила (Anouzla et al. 2009; Riu et al. 1998; Shertate and Thorat 2013). Над 10 000 багрила с годишно производство над 7 × 10 5 метрични тона се предлагат в търговската мрежа за използване от тази индустрия (Campos et al. 2001). Някои често срещани проблеми на текстилните багрилни индустрии включват неравномерно или дефектно боядисване и образуване на цветни петна по повърхността на тъканта по време на боядисване и последваща обработка на текстилни материали (Fono and Montclair 1980; Ogulata and Balci 2007). Такива проблеми в крайното качество на тъканите обикновено се решават чрез процес на химическо отстраняване, което е често срещана практика в багрилните индустрии за партидите с дълбока сянка.

Редукционното отстраняване се получава от химични реакции в случай на целулоза, оцветена с реактивни багрила. Химичните връзки на хромофорната група на реактивните багрила се опитват да се разкъсат, за да се разтвори цветността. Реактивните багрила не могат да бъдат отстранени задоволително от целулозни материали поради образуването на ковалентна връзка между багрилото и влакната (Choudhury 2006). Ефективността на отстраняването зависи от няколко фактора: суровини, вид багрило, метод на боядисване и отстраняване, вид препарати за отстраняване и помощни средства и работни параметри като време, температура и др. Постигането на очакваната ефективност при прилагането на процеса на отстраняване е много важен аспект за успеха на размножаването (Ogulata and Balci 2007). Алкалната редукционна лента обаче влияе и върху качеството на тъканта, тъй като в процеса на отстраняване се прилагат сурови химикали като натриев хидросулфит и натриев хидроксид, както и висока температура, но ефектите са в каква степен? Целта на това проучване е да се оценят такива ефекти на отстраняването на багрилото върху качеството на тъканта.

Методи

Материали

По време на проучването е използвана предварително обработена (изцапана избелена) памучна тъкан (единично трико) от около 166 g/m 2 (брой прежди 25 S Ne), доставена от Hi-Fashion Composite Textiles Ltd., Joydevpur, Gazipur. Би-хетеро тип (флуротриазин и винил сулфон) реактивни багрила: Novacron Red TS-3B, Novacron Yellow TS-3R и Novacron Blue TS-3G, доставени от Huntsman Bangladesh Ltd. Натриев хидросулфит, доставен от Titas Spinning and Denim Company Ltd. Mawna-Bhabanipur, Gazipur е използван като средство за отстраняване. Всички други химикали и спомагателни вещества, използвани за експерименталната работа, са реактиви от лабораторен клас.

Процес на боядисване

Боядисването се извършва върху предварително обработената тъкан с двата нюанса (2,5% и 5%), като се използва комбинирана сянка в метода на отработените газове в машината за боядисване на IR проби при 60 ° C в продължение на 40 минути, като се запазва съотношението материал към течност 1:10 и pH 10,5 . След това след измиване, боядисаната тъкан се неутрализира с 1 g/l оцетна киселина, последвано от насапване с 1 g/l Dekol SN при 80 ° С в продължение на 5 минути. Рецепти за боядисване за различни нюанси% на реактивните багрила са дадени в таблица 1.

Процес на оголване

Осем различни операции за отстраняване (вж. Таблица 2) бяха извършени за всеки процент на нюанса в машината за боядисване на пробата, като се използва съотношение материал към течност 1:15 за 30 минути.

Процент на оголване

Цветните добиви както на боядисана, така и на оголена тъкан се определят по отношение на K/S стойността чрез спектрофотометър с отразяване с двоен лъч. Процентът на отстраняване се изчислява, като се използва уравнение (1) (Ali et al. 2012).

Оценка на качеството на плата

Загуба на сила

Якостта на разрушаване на боядисана и оголена тъкан е извършена по метода ISO 13938–1: 1999 чрез тестер за якост на разрушаване. След това се измерва загубата на якост на оголената проба, като се използва уравнение (2).

Отслабване

Загубата на тегло на извадената проба се измерва чрез разлика в теглото преди и след третирането, като се използва уравнение (3).

Пилинг

Устойчивостта на пилинг на оголени проби от тъкан е оценена по метода SN 198525, използвайки тестер за абразия и пилинг Martindale.

Попиваща вода от плат

Тестът за вертикално извличане на тъкан беше извършен с помощта на тестов метод „Ciba“, докладван от Kate Spade & Company (2014). Лентите с проби от 15 cm × 2,5 cm (както в уелс, така и в груба посока) бяха спуснати, за да докоснат резервоара за вода, в който момент стартира таймерът, и беше записано положението на водната линия (cm) за 5 минути.

Резултати и дискусия

Процент на оголване

Процентите на отстраняване на боядисаните тъкани за 2,5% и 5% нюанси са показани на фигури 1 и 2, съответно.

Проценти на отстраняване на боядисана тъкан (2,5% сянка).

Отделяне на проценти от боядисана тъкан (5% сянка).

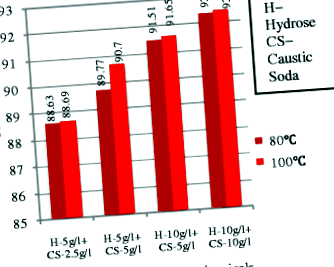

От Фигура 1, за 2,5% сянка, беше установено, че процентите на отстраняване на боядисаните тъкани се увеличават постепенно с увеличаването на концентрацията на отстраняващи химикали (Хидроза и сода каустик), когато тъканите се отстраняват както при 80 ° C, така и при 100 ° C. Процентът на отстраняване също е установен по-висок при 100 ° C от 80 ° C при всяка комбинация от отстраняващи химикали. Тъй като температурата на операцията по отстраняване беше по-голяма, отстраняването беше повече. Както при 80 ° C, така и при температура 100 ° C, когато концентрацията на сода каустик се удвои от 2,5 g/l на 5 g/l с 5 g/l хидроза, както и от 5 g/l на 10 g/l с 10 g/l хидроза, процентът на отстраняване е леко увеличен. От фигура 2 са открити подобни тенденции за 5% сянка. Използвайки 10 g/l хидроза и 10 g/l сода каустик и стриппинг при 100 ° C, максималното отстраняване за 2,5% и 5% нюанси е установено съответно 92,8422% и 93,801%,.

Загуба на сила

Процентите на загуба на якост на боядисаните тъкани за 2,5% и 5% нюанси са показани съответно на фигури 3 и 4.

Загуба на якост% на оголените проби (2,5% сянка).

Загуба на якост% на оголените проби (5% сянка).

В случай на 2,5% сянка, процентите на загуба на якост се увеличават постепенно с увеличаване на концентрацията на отстраняващи химикали както при 80 ° C, така и при 100 ° C, както е показано на фигура 3. Между 80 ° C и 100 ° C се забелязва, че процентите на загуба на якост бяха по-високи при 100 ° C, когато тъканите бяха третирани със същия параметър. Тук пробата, боядисана с 2,5% сянка при обработка с 10 g/l хидроза и 10 g/l сода каустик при 100 ° C, показва максимална загуба на якост от 9,23% в сравнение с максималната загуба на якост от 8,46% при обработка при 80 ° C при същата комбинация от отстраняващи химикали. Тъй като температурата и отстраняващите химикали са сравнително повече, степента на загуба на якост също е установена повече. Отново, когато содата каустик се удвои от 2,5 g/l на 5 g/l с 5 g/l хидроза, загубите на якост бяха увеличени от 3,07% на 4,61% (в случай на 80 ° C) и от 3,84 на 5,38% (в случай на 100 ° C). По подобен начин увеличаването на сода каустик от 5 g/l на 10 g/l с 10 g/l хидроза води до повишена загуба на якост от 6,15% до 8,46% (в случай на 80 ° C) и от 7,69% на 9,23% (в случай от 100 ° C).

За 5% сянка са открити подобни тенденции на постепенно увеличаване на загубата на якост с увеличаване на концентрациите на отстраняващи химикали, както е показано на Фигура 4 както за 80 ° C, така и за 100 ° C. Пробите, боядисани с 5% сянка, когато се отстраняват с използване на 10 g/l хидроза и 10 g/l сода каустик при 100 ° C, показват максимална загуба на якост от 10,0% в сравнение с максималната загуба на якост от 9,23% при обработка при 80 ° C под същата комбинация от отстраняващи химикали.

Отслабване

Качеството на оголената тъкан също се оценява чрез измерване на процента загуба на тегло. Процентите на загуба на тегло на боядисаните тъкани за 2,5% и 5% нюанси са показани на фигури 5 и 6, съответно. От Фигура 5, за 2,5% сянка се забелязва, че процентите на загуба на тегло на оголените тъкани се увеличават с увеличаването на концентрацията на отстраняващи се химикали, когато тъканите се събличат при 80 ° C и 100 ° C. Установено е, че процентите на загуба на тегло са по-високи при 100 ° C от 80 ° C при всяка използвана комбинация от отстраняващи химикали. Тъй като температурата на операциите по отстраняване беше по-висока, процентът на загуба на тегло беше установен повече. Тук пробата, боядисана с 2,5% сянка при обработка с 10 g/l хидроза и 10 g/l сода каустик при 100 ° C, показва максимална загуба на тегло от 4,91% в сравнение с максималната загуба на тегло от 4,8% при обработка при 80 ° C при същата комбинация от отстраняващи химикали.

Загуба на тегло% от съблечената тъкан (2,5% сянка).

Загуба на тегло% от съблечената тъкан (5% сянка).

В случай на 5% сянка се установява подобна тенденция, както е показано на фигура 6. Пробите, боядисани с 5% сянка, когато се отстраняват с използване на 10 g/l хидроза и 10 g/l сода каустик при 100 ° C, показват максимална загуба на тегло от 5,99% в сравнение с максималната загуба на тегло от 5,76% при третиране при 80 ° C при същата комбинация от отстраняващи химикали.

Реактивните багрила са най-съществените от багрилата, използвани върху памука, поради тяхното ковалентно свързване с глюкозидни хидроксили. В резултат на това тези багрила са най-устойчиви на екстракция или унищожаване от всички видове багрила. Воден разтвор на силна основа обикновено се използва за отстраняване на багрилата от памучните влакна. Съобщава се за пълна екстракция на реактивни багрила от насипен памук, обработен с 1,5% воден NaOH при 100 ° С в продължение на 20 минути (Dockery et al. 2009). Алкохолните групи върху глюкозните единици в целулозния гръбнак на памука действат като слаба киселина и се азолизират при алкални условия. Тъй като памучните влакна частично се разтварят в концентриран натриев хидроксид при повишени температури, настъпва загуба на якост на тъканта. Като такива, по време на процеса на редукционно алкално оцветяване се получи загуба на якост на тъканта. Загубата на якост на оголената тъкан се увеличава с увеличаването на разделителното действие, осигурено от повишената температура и концентрацията на хидроза и сода каустик. Повишените загуби на тегло на оголените тъкани са последиците от по-високата загуба на якост поради подобен начин.

Устойчивост на пилинг

Оценки за боядисани и оголени проби в случай на 2,5% сянка

Намерени са рейтинги на устойчивост на пилинг 5, 4-5 и 4 под 125, 500 и 2000 цикъла, съответно за тъкани, боядисани с 2,5% багрила, както е показано на фигури 7 и 8. Оценени са рейтинги, подобни на боядисаните тъкани при 5 g/l хидроза и 2,5 g/l комбинация сода каустик се използва при 80 ° C, но рейтингите намаляват с 1/2 степен от боядисаната тъкан за 500 и 2000 цикъла при същата комбинация от химикали при 100 ° C. В други три комбинации са установени оценки 4-5, 4 и 3-4 при третиране при 125, 500 и 2000 цикъла, съответно за двете температури, с изключение на комбинацията от 10 g/l хидроза и 10 g/l сода каустик при 100 ° C (оценка 3).

Степен на пилинг на съблечени проби при 80 ° C (2,5% сянка).

- Ефекти от загубата на тегло и саркопенията върху отговора на химиотерапията, качеството на живот и оцеляването -

- Консумацията на пълнозърнести зърнени храни по време на отслабване влияе върху диетичното качество, диетични фибри,

- Divya Medohar Vati Ползи, употреба, дозировка; Странични ефекти

- Загриженост относно качеството на японските здравни добавки, тъй като повече от 40% се провалят във фармакологичния тест за разтворимост

- Употреба на Goldthread, странични ефекти, взаимодействия, дозировка и предупреждение