Yining Той

Сюти Гуо

Янлинг Лонг

Гуангуу Хуанг

Ксиангпу Рен

Чуанхао Сю

Chongwei An

2 Изследователски център за ултрафин прах Shanxi Engineering Technology, Северен университет на Китай, Тайюан 030051, Китай

Резюме

1. Въведение

Въз основа на напреднали идеи за производство и интеграция, микроелектронните системи, машинните системи и химическите енергийни системи са интегрирани в микроелектромеханични системи (MEMS) с инициираща функция, които също са известни като MEMS пиротехника. Използвайки пиротехническата технология MEMS, запалването или детонацията могат да разчитат на енергичен чип с размер сантиметър или милиметър, който може значително да насърчи миниатюризацията, лекото тегло и интелигентността на оръжейната система [1,2,3,4,5,6]. Наскоро технологията на MEMS за иницииране на устройства се развива бързо и се използва в микро задвижването и микро инициаторите [7,8,9,10,11,12,13,14,15].

2. Експериментална секция

2.1. Материали

В това проучване изцяло течните експлозивни мастила се приготвят чрез разтваряне на DNTF (200 μ m, произведено от Gansu Yinguang Chemical Industry Group Co., LTD., Baiyin, Китай), нитрокотен (NC, доставен от Sichuan Northern Nitrocellulose Co., Ltd ., Луджоу, Китай) и GAP (закупени от Liming Chemical Research Institute, Luoyang, China) в ацетон (AR, предоставен от Tianjin Shentai Chemical Reagent Co., Ltd., Tianjin, China), както и TDI (получен от Tianjin Dengke Chemical Reagent Co., Ltd., Tianjin, China) и дибутилтин дилаурат (T-12, произведен от Пекинския химически завод; Pure, Tianjin Shentai Chemical Reagent Co., Ltd., Tianjin, China).

2.2. Проектиране и подготовка на взривно мастило

Xu et al. [29] проектира много формулировки с експлозивно мастило, базирани на GAP/DNTF. Те установиха, че когато съдържанието на основното взривно вещество е около 90%, отпечатаната проба има добри детонационни характеристики и формовъчен ефект. По този начин съотношението на основното взривно вещество (DNTF) към свързващото вещество на експлозивното мастило в тази книга остава 9: 1. Компонентът на свързващата система обаче е оптимизиран, за да отговори на високата точност и висока якост на печатащите материали. Първо, свързващата система трябва да се превърне в твърдо състояние незабавно след изпаряване на разтворителя. След многократни експерименти, ако масовото съотношение на GAP/NC е по-високо от 8: 2, композитите не могат да станат твърди. Тоест, максималното съотношение на празнината към NC е 8: 2. На второ място, моларното съотношение на реакционните групи (т.е. моларното съотношение на изоцианат към хидроксилна група) трябва да бъде равно на 1: 1. Въз основа на този принцип, масовото съотношение на GAP/NC към TDI се изчислява като 21: 1. Накрая, според разтворимостта на всеки компонент, ацетонът беше избран като разтворител на експлозивното мастило и съдържанието на ацетон беше определено като 83.24 тегл.%. В обобщение, формулировката с експлозивно мастило (обозначена като GNT мастило) може да бъде потвърдена и представена в таблица 1. За разлика от това, взривно мастило без втвърдител (означено като GN мастило) също е проектирано и изброено в таблица 1 .

маса 1

Формулировката на GNT и GN мастило.

| GNT мастило | 14.98 | 1.33 | 0,33 | 0,08 | 0,04 | 83.24 |

| GN мастило | 15,00 | 1.33 | 0,33 | - | - | 83.34 |

Съгласно горното съотношение, DNTF, NC, GAP, TDI и T-12 се разтварят в ацетон с помощта на ултразвуков клетъчен пулверизатор VOSHIN-650W (произведен от Wuxi Woxin Instrument Co., Ltd., Wuxi, Китай). След като компонентите са напълно разтворени, твърдият остатък се филтрира чрез филтруване чрез засмукване с помощта на филтърна мембрана с диаметър 0,1 mm, за да се получи прозрачно експлозивно мастило.

2.3. Изпитване на повърхностни и реологични свойства на експлозивно мастило

Повърхностното напрежение на взривното мастило се измерва с автоматичен измервател на повърхностното напрежение QBZY, произведен от Shanghai Fangrui Instrument Co., Ltd. (Шанхай, Китай). Вискозитетът на експлозивното мастило е тестван от вискозиметър LVDV-1, предоставен от Shanghai Fangrui Instrument Co., Ltd. (Шанхай, Китай) със скорост на срязване 60 s -1 и температура 25 ° C. В допълнение, плътността на взривното мастило се характеризира с електронен денситометър MZ-220SD, доставен от Shenzhen Lidaxin Instrument Co., Ltd. (Шенжен, Китай).

2.4. Мастилено-струен печат на енергийни композити

Взривното мастило е отпечатано върху образеца при оптимизирани условия от устройство за мастилено-струен печат (самостоятелно сглобено от Северния университет на Китай). Налягането на въздуха, циркулацията, импулсът и височината на пиезоелектрическата дюза бяха съответно 0,05 MPa, 5,0 ms, 0,3 ms и 5 mm. Температурата на нагревателната платформа беше 45 ° C, а скоростта на писане беше 50 mm · s -1. Мастилено-струйният отпечатан образец е с правоъгълен паралелепипед, дължината, ширината и дебелината са съответно 4,5 cm, 1,3 cm и 1,5 mm. Накрая, мастилено-струйната отпечатана проба се поставя във фурна на водна баня и се втвърдява при температура от 60 ° C в продължение на 3–7 дни.

2.5. Характеризиране и тестване на мастилено-струйни отпечатани проби

Повърхността и вътрешната структура, както и плътността на DNTF-базирани мастилено-струйни печатни проби бяха наблюдавани чрез сканиращ електронен микроскоп Mira 3 TESCAN (SEM) и електронния дензиметър MZ-220SD. В допълнение, рентгенов дифрактометър DX-2700 (XRD, Dandong HaoYuan Instrument Co., Ltd., Dandong, China) беше използван за тестване на кристалния тип основно взривно вещество, когато началният, прогресивният и крайният ъгъл бяха 5 °, 0,03 ° и 50 °, съответно.

Термичните свойства на суровите композиции на база DNTF и DNTF се характеризират с високодиференциален сканиращ калориметър Q20P (PDSC, TA Instruments, NewCastle, САЩ), като условията за обработка са изброени, както следва: скорости на нагряване, определени като 5 K · min -1, 10 K · min −1, 15 K · min −1 и 20 K · min −1 последователно и налягането се задава като 2 MPa чрез запълване на атмосферата N2 при скорост на потока 30 ml · min −1 .

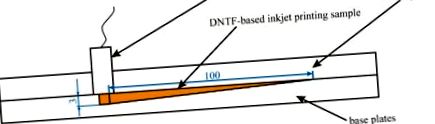

Критичната дебелина на детонация на микрозаряда беше тествана съгласно метода в литературата. Първо, взривното мастило се отпечатва слой по слой в клиновидна бразда с ширина 1 mm, чийто специфичен размер е показан на схематичната диаграма (Фигура 1). На второ място, покривната плоча, основната плоча и детонаторът са сглобени съгласно фигура 1. Микрозарядът в клиновидната бразда е детониран от дебелия край и точката на изчезване може да се наблюдава лесно. И накрая, критичната дебелина на детонация на базираните на DNTF проби за мастилено-струен печат беше изчислена с помощта на екстинкционната дължина.

Схематична диаграма на изпитване с критична дебелина на детонацията за микрозаряд.

Скоростта на детонация на микрозаряда е тествана с помощта на метода на йонизационни сонди, който също е описан в литературата. Експерименталните механизми са показани на фигура 2. Първоначално линейният микрозаряд се инициира от електрически детонатор и след това се записва времето през разстоянието между двете сонди. Скоростта на детонация може да бъде изчислена по отношение на разстоянието и времето.

Схема на изпитване на скоростта на детонация на микрозаряд.

Механичното поведение на базираните на DNTF проби за мастилено-струен печат беше уловено чрез използване на статичен модел за зареждане на Nano Indenter G200 с напрежение на натоварване от 0 до 500 mN и клиновиден връх. Модулът на еластичност и твърдостта на формованите проби бяха извлечени с помощта на Agilent NanoSuit и всяка проба беше тествана пет пъти, за да се получи средна стойност.

3. Резултати и дискусия

3.1. Печат на експлозивно мастило

За пиезоелектрическата дюза печатаемостта на експлозивното мастило може да бъде оценена чрез безразмерно число Z, което се определя като уравнение (1) [30,31,32,33]:

където α представлява диаметъра на отвора за печатане, ρ, γ и η съответно плътността, повърхностното напрежение и вискозитета на мастилото.

Мастилено-струйният печат е плавен процес на движение и хидродинамичните свойства на експлозивните мастила определят дали те могат да образуват стабилни капчици мастило и да падат от дюзата. Хидродинамичните свойства включват главно вискозитета, плътността и повърхностното напрежение на експлозивните мастила. Изследванията на Fromm [31] показват, че при образуването на мастило за отпечатване на мастило, за да могат капчиците мастило да изтичат гладко от дюзата, стойността на Z на експлозивното мастило трябва да е по-голяма от 2. Чрез поредица от тестове за физически свойства повърхностното напрежение, вискозитетът и плътността на експлозивното мастило се определят съответно на 24,656 mN · m -1, 1,4 mPa · s и 840 kg · m −3. Стойността на Z на експлозивното мастило може да се изчисли, като се използва уравнение (1), което е 32,51. Следователно формулираното взривно мастило може да отговори на изискванията на мастилено-струйния печат.

3.2. Механизъм за печат и формоване на енергийни композити

Процесът на формоване на взривното мастило може да бъде разделен на два етапа, както е показано на Фигура 3: етап на формоване на мастилено-струен печат и етап на реакция след втвърдяване. (1) В етап 1 капчиците мастило в микромащаб, генерирани от пиезоелектричната дюза, се пускат на определеното място при поискване, използвайки високоточна платформа за 3D движение. Впоследствие капките мастило се намокрят, разпръскват и втвърдяват върху основата. От момента, в който се образуват капчиците мастило, разтворителят започва да се изпарява. Поради пренасищането разтворените вещества (експлозиви и свързващи вещества) кристализират постепенно и в крайна сметка капчиците мастило могат напълно да се превърнат в твърда фаза, за да образуват отпечатана проба. Чрез оптимизиране на параметрите за мастиленоструен печат, енергийният композит може да се формира от точка до линия, до 2D област и до 3D тяло. (2) Етап 2 се отнася до реакцията на омрежване между полимерната група и втвърдителя след предварителното втвърдяване на експлозивното мастило, така че механичните свойства на формованата проба могат да бъдат подобрени.

Схематична скица на мастилено-струен печат (етап 1) и реакция на втвърдяване (етап 2) на експлозивно мастило на база 3,4-динитрофуразанофуроксан (DNTF).

В тази дипломна работа е проектирана свързващата система на формулировката с експлозивно мастило, включваща основно GAP, NC и TDI. Въпреки че GAP и NC са полимери с линейна верига, те показват различни състояния при стайна температура и атмосферно налягане. Твърдият NC и течният GAP играят различни роли на етапа на мастиленоструйния печат. С изпаряването на ацетоновия разтворител NC може бързо да се утаи и втвърди на определеното място. Течният полимер GAP обаче не може сам да се промени в твърдо състояние, но може да абсорбира в целулозната молекула, за да се втвърди. Следователно NC е необходимо вещество в предварителния етап на формоване, което осигурява прецизност на печатане с мастилено-струен печат и ефект на формоване.

Благодарение на линейния верижен полимер на GAP и NC, взаимодействието между различните компоненти е главно слабата сила, като силите на Ван дер Ваалс и междумолекулните водородни връзки, които водят до лошите механични свойства на GAP/NC/DNTF печатащата проба. Както е известно, TDI е изоцианатно съединение, което се използва като втвърдител в GAP системата. В този експеримент TDI играе важна роля в етапа на реакция след втвърдяване. Изоцианатът в TDI може да се омрежи с хидроксилните групи в GAP и NC, за да образува ковалентна връзка. Трансформацията на структурата на полимерната верига в високоякостна триизмерна мрежова структура позволява на енергийния композит да има по-добри механични свойства [34,35,36].

3.3. SEM характеристика

Микроструктурата на повърхността и напречното сечение на базираните на DNTF проби за мастилено-струен печат се получават чрез SEM, а резултатите са показани на фигура 4. На Фигура 4а, б може да се види ясно, че GAP, NC и DNTF са интегрирани като цяло, във вътрешността на отпечатаните проби не се наблюдават частици и пори, показващи плътната микроструктура. На фигура 4 в, слоестата микроструктура може да се види отчетливо в по-голямо увеличение, при което слоевете се свързват плътно помежду си и дебелината им е по-малка от 10 μm. Това беше въплъщението на процеса на печатане на слой по слой. На фигура 4 b, d може да се види, че отпечатаната проба има плътна и гладка повърхност, показваща добър ефект на формоване.

Сканиращи изображения с електронен микроскоп (SEM) на GNT отпечатани проби с различно увеличение: (а,° С) изрязване на напречен разрез; (б,д) изглед на повърхността.

3.4. Теоретична и измерена плътност

Плътността на отпечатаните проби от мастилото GNT и мастилото GN се изпитва с електронен денситометър. Теоретичната им плътност се изчислява по уравнение (2) [37]. Резултатите са показани в Таблица 2 .

където ρ e е теоретичната плътност на експлозива, g · cm −3; m i е масата на i компонента, g; ρ i е плътността на i компонента, g · cm −3 .

Таблица 2

Теоретична плътност и измерена плътност на базирани на 3,4-динитрофуразанофуроксан (DNTF) проби.

| Експеримент 1 | 1.769 | 1.776 | 1.759 | 1.764 |

| Експеримент 2 | 1,777 | 1.773 | 1.766 | 1.761 |

| Експеримент 3 | 1.773 | 1.768 | 1.761 | 1.768 |

| Средно аритметично | 1.773 | 1.772 | 1.762 | 1.764 |

| Теоретична плътност | 1.857 | 1.857 | ||

Както може да се види в Таблица 1, въпреки че има малка разлика във формулирането на GN и GNT мастило, отпечатаните проби имат еднаква теоретична плътност (TMD), която се изчислява като 1.857 g · cm −3. Измерената плътност на отпечатаната проба GNT и GN се определя съответно на 1,773 g · cm −3 и 1,753 g · cm −3, съотношението на измерената плътност и теоретичната плътност за GNT и GN отпечатана проба е 95,5% и 95,0%, съответно. По този начин, може да се види, че DNTF отпечатани мостри с висока плътност могат лесно да бъдат получени чрез такъв процес на печат. Това е главно защото DNTF лесно образува слоести кристали по време на прекристализация. В сравнение с други кристални форми, слоестите кристали са по-лесни за конструиране на плътен микрозаряд без пролуки чрез слоево сглобяване. Този аргумент може да се види ясно в SEM изображенията на Фигура 4. За разлика от плътността на GNT и GN отпечатаните проби, може да се установи, че плътността на микрозаряда се е увеличила с около 0,01 g · cm −3 от реакцията на полимерно омрежване. Ковалентната връзка увеличава междумолекулната сила и допълнително увеличава плътността на базираните на DNTF проби за мастилено-струен печат.

3.5. XRD модели

Както е показано на Фигура 5, ъгълът на дифракция на базираните на DNTF проби за мастилено-струен печат е подобен на този на суровите DNTF, което показва, че кристалната форма на DNTF не се променя в процеса на печат.

- Как звездата на YouTube Хана свали над 70 килограма с растителна диета

- Hula Hoops Australia - Високо качество - Hoop Empire

- Има ли връзка между теглото и високото кръвно налягане Център за отслабване на McCarty

- Лимон Чесън Тилапия Нискокалциеви въглехидрати с високо съдържание на протеини Рецепти SparkRecipes

- Как да създадете своя собствена програма за обучение на сила; Verve Health