Резюме

Заден план

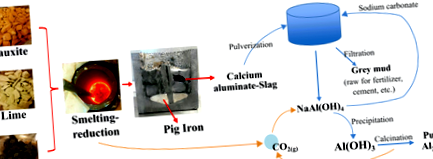

През 1927 г. Харалд Педерсен [6] патентова метод за извличане на алуминиев триоксид от боксит, без да дава червена кал; цялостна илюстрация на процеса е показана на Фигура 1. Този процес се е провел в търговската мрежа в Høyanger, Норвегия, през 1928 до 1969 г. със 17 000 тона годишно производство преди затваряне. [7] През този период други изследователи са адаптирали патента за използване на железен боксит в Олбани, [8] и пилотен завод за производство на алуминий от небокситен източник (глина) в Тенеси [9]. Години по-късно Милър и Иргенс [10] също правят предварителни проучвания на рафинерия за алуминиев оксид с 200 000 тона годишно производство, базирани на същия процес. Процесът на Педерсен показва обещаващ потенциал за предотвратяване на производството на червена кал, но към днешна дата този процес е изоставен повече от четири десетилетия. Липсата на литература и научни доказателства, особено в частта за редукция на топене, накара настоящите автори да проучат задълбочено процеса.

Преглед на процеса на Педерсен

Експериментална процедура

Този раздел описва приложените експериментални дейности за пирометалургичната част на процеса на Pedersen за лечение на избрани нискокачествени боксити. Последователно процедурата се състои от подготовка и охарактеризиране на материали и подробности за обработката на топене-редукция.

Подготовка и характеризиране на материали

Сместа включва бокситова руда, вар и кокс, приготвени в лабораторен мащаб. В различни смеси бяха използвани три нискокачествени бокситни руди, наречени B-, G- и I-боксити. Характеристиките на вар и кокс въз основа на предоставената информация са изброени в таблица I. Използваните количества вар и кокс са базирани на характеристиките на бокситите, а съотношенията вар/боксит за B-, G- и I- са 0,55, 0,8 и 0,44, съответно.

Чугунът и шлаката са продуктите от пречиствателно-редукционната обработка. За целевите композиции от шлака съотношенията на CaO/Al2O3 (C/A) са в диапазона от 0.65 до 0.75. Този диапазон на съотношение C/A е подходящ за получаване на шлакови фази, които имат добри свойства на излугване, както се съобщава в литературата. [11,12] Количествата кокс в настоящото проучване са 1,5 пъти по-големи от стехиометричните нужди, за да се осигури пълната редукция на железни оксиди. Коксът се суши във фурна при 373 К (100 ° С) в продължение на 12 часа преди употреба, за да се отстрани съдържанието на свободна влага.

Части от рудите и продуктите се смилат чрез пръстеновидна мелница във вид на прах за фазова идентификация, като се използва рентгенова дифракция на Bruker D8 A25 DaVinci TM (XRD) с CuKα, ъгъл на дифракция от 10 до 75 °, размер на стъпката от 0,01 ° и 2,5 ° за както първични, така и вторични прорези. Пробите от шлака и чугун са монтирани в епоксидно, полирано и въглеродно покритие, преди да се използва сканиращ електронен микроскоп (SEM) на Hitachi SU6600 TM за улавяне на изображенията на вторичния електрон (SE) и обратното разсейване на електроните (BSE), картографиране на рентгенови елементи и използване на енергийно дисперсионна спектроскопия (EDS). Рентгенов флуоресцентен анализ (XRF) е използван за идентифициране на цялостния състав на рудите и продуктите от чугун и шлака. Нещо повече, JXA-8500F TM Electron Probe Micro-Analyzer (EPMA), поддържан от Wavelength Dispersive Spectroscopy (WDS), беше приложен за постигане на висока точност при количествен анализ на елементи в избрани фази на продуктите.

Лечение за намаляване на топенето

Сместа от изходни материали се поставя в отворен графитен тигел с вътрешен диаметър 115 mm. Тигелът се поставя в индукционна пещ от 75 kVA и се нагрява бавно със скорост 5 K s -1, докато достигне 1923 K (1650 ° C). Парциалното налягане на газа (O2, N2, CO, CO2, и т.н..) вътре в тигела не е измерено по време на изпитването на топене. Въпреки това може да се счита, че има окислителна атмосфера по време на процеса на редукция на топенето, тъй като експериментите са били в откритата пещ. Продължителността на редукцията на топене е един час при 1923 К (1650 ° С), докато горната част на тигела е частично затворена от огнеупорни материали, за да се сведе до минимум разсейването на топлината. Въпреки това, горната част се отваряше на интервали, за да смаже синтерованите материали или втвърдената пенеста шлака, докато разбъркването на стопилките беше правилно поради индукцията в движенията на чугун и газови мехурчета в шлаката. За да се компенсират топлинните загуби, сместа се нагрява до 2023 К (1750 ° С) през последните десет минути от обработката. Следователно средните и стандартните отклонения на температурите на топене на B-, G- и I-боксит са съответно 1937 ± 44 K, 1935 ± 54 K и 1910 ± 38 K.

След това тигелът се охлажда до стайната температура в пещта, докато захранването е изключено. За измерване на температурата по време на обработката бяха използвани термодвойка от волфрам/рений (тип С) вътре в графитен прът и капсулираща изолационна тръба от алуминиев триоксид. Около две трети от материалите се стопиха през първия час от обработката и след като се охлади до стайна температура, бяха добавени останалите материали и беше извършен още един час обработка. За по-нататъшен анализ втвърдените материали и тигелът бяха смачкани, за да се отделят шлака и метал от тигела.

Резултати

Резултатите се състоят от четири основни части: анализ на боксити, обработка за редукция на топене, цялостен химичен състав и фазов анализ на продуктите.

Характеристики на бокситите

XRD анализ на бокситите е представен на фигура 2. Минералогията на B-бокситите включва каолинит, гибсит, кристобалит, гетит, анатаза и магнетит. Първите три са показани като доминиращи фази. Преобладаващите фази на G-боксит са диаспора, бемит, калцит и хематит. Той също така има анатаза като един от минералите на групата. I-бокситът е с високо съдържание на каолинит и хематит, с относително ниски количества диаспора и бемит в сравнение с G-боксит. Струва си да се отбележи, че I-бокситът има най-високата интензивност на пиковете на анатаза в сравнение с другите два.

XRD анализ на B-, G- и I-боксити

Таблица II показва нормализираните резултати от XRF анализ на B-, G- и I-боксити. Три основни елемента, които допринасят за степента на извличане на бокситите, са алуминий, желязо и силиций. Тези елементи се образуват като хидроксид или оксид в боксит, както се вижда в XRD анализа, представен по-горе. Съдържанието на загуба на запалване (LOI) може да се разложи във въздуха по време на пробата за топене.

Преди топенето бокситът очевидно се калцинира при по-ниски температури. Al2O3 и SiO2 в калцинирания B- и I-боксит се образуват като Al2O3 · 2SiO2, който е известен като мета-каолинит или алумосиликат - разложена фаза на каолинит при висока температура. Според Кириакогона и др.,[13] степента на разлагане (дехидроксилиране) е до 98 pct, когато калцинирането се извършва при 1123 K (850 ° C) за 60 минути. Таблица III показва нормализирания XRF анализ на калцинираните боксити, определен въз основа на XRF и XRD резултати.

Поведение при топене и намаляване

Измерването на скоростта на охлаждане се извършва в диапазона от 1873 K до 1573 K (1600 ° C до 1300 ° C). Както се вижда по-късно в трифазната диаграма на CaO-Al2O3-SiO2, последната температура съответства на линията на солидуса, което, както се очаква, означава, че не се получава втвърдяване при охлаждане до тази температура. Средните измерени скорости на охлаждане са съответно 4,9, 4,8 и 5 K s -1 за B-, G- и I-боксит. Тези скорости на охлаждане са добре корелирани с масите (шлака + желязо) в тигела, където по-голямата обща маса показва по-ниска скорост на охлаждане при подобни условия.

Изгледите в напречно сечение на втвърдената шлака и чугун в тигела след опити за редукция на топене са показани на фигура 3. Нереагиралият кокс, останал върху шлаката, също е илюстриран. Ясно се вижда разделянето на шлака и желязо, получени от B-, G- и I-боксити поради разликите в плътността. Очевидно коксовите частици се носят над разтопената шлакова фаза при повишени температури и след това. Различните цветове на шлаките са свързани най-вече с различния им състав. Обемните pct стойности на шлака и чугун, произведени от различни боксити, също са приблизително оценени чрез визуално наблюдение. Както беше споменато в експерименталната настройка, редът на масовото съотношение вар/боксит от най-ниското към най-високото е следното: I-шлака, B-шлака и G-шлака. Изглежда, че pct на шлака се увеличава и този на чугун намалява значително с нарастващото съотношение маса вар/боксит.

Изглед в напречен разрез на втвърдена шлака и чугун, произведени от B-, G- и I-боксит

При мащабни експерименти полезен показател за ефективността ще бъдат маси от шлака и метал (чугун), произведени от дадена маса и състав на суровините. Характеристиките за промяна на масата, включително корелацията между загубите на маса и степента на реакция на топене-редукция, са съответно от голямо значение като препратка към мащабни експерименти. Таблица IV показва промените в масата при различни настройки след изпитване на топене. Стойностите на общата загуба на маса pct за B-, G- и I-Setup са съответно 16,3, 15,4 и 6,1 pct. AQ Въпреки това става по-интересно да се видят само масовите загуби на изходни материали, възникващи по време на реакцията, а не загубите както от графитния тигел, така и от пръчката. Както се вижда, очакваните масови загуби на материали след изпитвания на топене са значително високи: съответно 41,5, 39,4 и 21,2 pct за B-, G- и I-боксит. Загубите на маса на материалите след експеримента могат да бъдат причинени от тяхното LOI свойство, трансформация в твърдо вещество, т.е.., C → CO (g) или CO2 (g), CaCO3 → CaO + CO2 (g) и редукция на оксидна фаза, т.е.., FeхОу + уC → хFe + уCO (g), SiOу + уC → Si + уCO (g) и TiO2 + 2C → Ti + 2CO (g).

Химичен състав на продукти

Резултатите от XRF анализ на получените шлаки в таблица V показват баланса на масата и топенето на смесите е направено правилно, тъй като съотношението C/A на всяка шлака е в очаквания диапазон, както е споменато в експерименталната процедура. Тук си струва да се отбележи ниският FeOх съдържание в шлаката, което е в съответствие с предишния ни резултат. [14] AQ Повечето от железния оксид се редуцира до метал, който се насища с въглерод, за да образува чугун. Както се вижда в таблица VI, B-, G- и I-чугунните материали съдържат 89,9 до 92,7 тегловни процента Fe и са наситени с въглерод и съдържат 0,2 до 4,0 тегловни процента Si и ниски следи от титан и второстепенни елементи, т.е.., V, Cr, P и S също се наблюдават. Повечето от второстепенните елементи са получени от кокс и вар. Съдържанието на наситен въглерод се изчислява тук въз основа на съдържанието на силиций и надеждните данни за разтворимостта на въглерода във Fe-Si-C стопилки. [15]

Фазов и микроструктурен анализ на продуктите

Идентификацията на фазите на шлаките, получени от XRD анализ, е показана на фигура 4. B-шлаката се състои от 2CaO · Al2O3 · SiO2 (C2AS) и CaO · Al2O3 (CA), съответно като първична и вторична фази. Изглежда обаче, че последната фаза има друг полиморф, който свързва SiO2 и MgO, както е точно идентифицирано по-късно на изображението на BSE. XRD анализът на G-шлаката показва, че първичната и вторичната фази на шлаката се състоят съответно от 12CaO · 7Al2O3 (C12A7), CA и 5CaO · 3Al2O3 (C5A3). Последната фаза се счита за нестабилна фаза, която може да бъде преобразувана във фаза C12A7 при висока температура. [16,17] В I-Slag, CAS фазата се появява като доминираща фаза, последвана от малка част от силициевата фаза.

Резултати от XRD анализ на B-, G- и I-шлака

- Ferrum Lek флакони с железен (III) хидроксид декстран Купете онлайн

- Ефекти от индуцираното от флеботомия намаляване на запасите от желязо в тялото върху метаболитния синдром са резултат от a

- Направи си сам добавка за желязо и манган Page 3 REEF2REEF Форум за солена вода и рифове

- Често срещани, но подли симптоми на ниско съдържание на желязо по време на бременност Торн

- DailyMed - РЕЛЕФ ЗА ОТСЛАБВАНЕ - стриди от калциев карбонат, суров - желязо - графит - калий