Смазочната промишленост обикновено третира синтетичните естери като монолитен клас базови масла от група V с добре дефинирани свойства. Не е трудно да се намери диаграма, в която естерите са изброени като „справедлива“ хидролитична стабилност, „добра“ биоразградимост, „много добра“ смазваща способност, „отлична“ окислителна стабилност и т.н.

Понякога диестерите и полиоловите естери са изброени отделно, но рядко има допълнителна диференциация. Природата на естерите обаче се противопоставя на такова опростяване. Има безброй разновидности на естери, които могат да бъдат изградени от общодостъпни киселини и алкохоли, така че е възможно почти всичко.

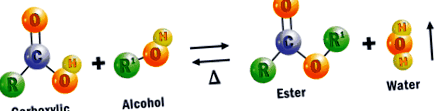

Фигура 1. Реакция на естерификация

Съвременните синтетични естери могат да бъдат „настроени“ да изпълняват почти всяка среда и приложение. Независимо дали търсите отлична хидролитична стабилност, окислителна стабилност, биоразградимост, смазочност, висок индекс на вискозитет или нискотемпературни свойства, всичко това е възможно с правилния синтетичен естер.

Синтетичните естери се произвеждат от карбоксилни киселини и алкохоли, които са много често срещани химически градивни елементи. Те осигуряват почти неограничени структурни и функционални възможности.

Естерната реакция

Фигура 1 показва основната химическа реакция, използвана за синтезиране на всички естери - карбоксилна киселина и алкохол реагират, за да образуват естер и вода. Органичните химици наричат това обратима реакция, тъй като водата може да реагира с естерни групи и да разбие естера на неговите компоненти. Това е известно като хидролиза.

Суровините, използвани за направата на естери, могат да бъдат линейни, разклонени, наситени, ненаситени, монофункционални, дифункционални или полифункционални. Съществуват стотици потенциални градивни елементи за киселина и алкохол и броят на комбинациите е почти неограничен. Правени са опити за класифициране на естери в категории като диестери и полиолови естери или прости и сложни естери, но технологията е много по-напред от терминологията.

Строителните блокове често определят максималния потенциал за ефективност на естер, докато производствената разбиране определя дали естерът достига своя потенциал. Например, синтетичен неополиол (алкохол) може да произведе естер с изключителна окислителна стабилност, но окислителната стабилност на естера може да бъде намалена с по-ниски съставки, замърсители или лоши техники на обработка.

Термооксидативна стабилност

Окислението е процес на разграждане, който възниква, когато атмосферният кислород реагира с органични молекули. За синтетичните естери това обикновено се случва при високи температури, но е възможно да се намерят естери, които се окисляват без нагряване. От векове е известно, че ленените масла образуват твърдо покритие, когато са изложени на въздух при стайна температура. Те се наричат изсушаващи масла, защото могат да бъдат боядисани върху дърво и втвърдени до твърд, защитен лак. Полимеризацията при стайна температура разчита на окислително омрежване на полиненаситени мастни киселини.

Докато лакът подобрява външния вид на античните мебели, той не е от полза за индустриалното оборудване. Синтетичните естери са най-добрият избор за осигуряване на чисто смазване без лак при температури до 300 градуса C. Единственият начин да се създаде превъзходен високотемпературен смазочен материал е да се разберат и елиминират структури, които са окислително нестабилни.

Вече е установено, че полиненаситените компоненти на мастните киселини трябва да бъдат елиминирани, но ненаситените мастни киселини като олеатите обикновено се използват в смазочни материали. Всъщност олеатите имат много добри свойства, включително смазочност, ниска летливост, студен поток, биоразградимост, възобновяемост и ниска цена. Окислителната стабилност също е много по-добра от тази на изсушаващите масла. Въпреки това, ненаситените естери, включително растителните масла, все още са ограничени до приложения с по-ниска температура.

Наситените естери са необходими за използване при по-високи температури, но има още какво да се има предвид. Високотемпературната окислителна стабилност зависи силно от количеството и конфигурацията на водорода върху бета-въглеродите в молекулата. Бета-въглеродът е вторият от въглерод-кислородната връзка на естерната група.

Бета-водородът е много реактивен по отношение на кислорода, така че естерите без бета-водород са по-термично стабилни. Те са известни като неополиолови естери, като името им произлиза от тяхното структурно сходство с неопентан. Неополиолът се съкращава до полиолови естери и се съкращава като POE. Всички POE имат добра окислителна стабилност, тъй като нямат бета-водород (вж. Фигура 2).

Фигура 2. Полиолов естер

Въпреки че ненаситените мастни киселини не могат да се представят при високи температури, не е достатъчно просто да замести наситените мастни киселини като стеаринова киселина. Синтетичните късоверижни карбоксилни киселини предлагат по-голяма степен на окислителна стабилност и са много по-добри при ниски температури от наситените мастни киселини. По-късите разклонени мастни киселини се използват, когато се изисква изключителна термична стабилност.

Чрез елиминиране на окислителните слаби места, синтетичните естери могат да бъдат проектирани да работят при високи температури и ще имат тенденция да се изпаряват чисто преди да преминат окислителна полимеризация, така че да не образуват отлагания и лак.

Вискозитет

Химиците намират много примери за връзката между вискозитета и молекулното тегло. От линейни алкани до полимери, по-големите молекули се очаква да бъдат по-вискозни. Това просто просто правило не винаги се отнася за синтетични естери.

Вискозитетът силно зависи от степента на разклоняване, ароматността, функционалността и лекотата на въртене на връзките, изграждащи молекулата. Тъй като структурата става по-разклонена, за молекулата е по-трудно да се огъне и да тече над себе си.

Ароматните естери са изключително вискозни поради твърдия ароматен пръстен. Така че, въпреки че е вярно, че молекулното тегло е свързано с вискозитета, има и начини да се прекъсне тази връзка, когато се желае. Това е особено полезно, когато профилът на летливост изисква специфично молекулно тегло и приложението изисква определен вискозитет.

Молекулното тегло не е единственият фактор, който определя вискозитета на синтетичния естер, но със сигурност може да се използва за увеличаване на вискозитета, когато е необходимо. Ако съставните киселини и алкохоли имат повече от една реактивна група, естерите могат да бъдат полимеризирани с всякаква дължина.

Въпреки че производството на смазочни материали не използва твърди полиестери, направени в бутилки, същият принцип може да се използва за изграждане на молекулно тегло и следователно за увеличаване на вискозитета. Те се наричат сложни естери или CPE.

Биоразградимост и хидролитична стабилност

Скоростта на реакцията на хидролиза силно зависи както от химията на естерната връзка, така и от условията на околната среда. Синтетичните естери могат да бъдат стабилни в продължение на няколко часа или хиляди години, така че е невъзможно да се класифицират с думи като „справедлив“ или „добър“.

За да се управлява хидролизата, е важно да се разбере видът и чистотата на реагентите, както и производственият процес.

Не забравяйте, че естерите са направени от алкохоли и карбоксилни киселини и че водата е страничен продукт от реакцията на естерификация. Всички естерни реакции са обратими, така че водата може да разгради естера обратно в киселинните и алкохолните компоненти. След като естерът се раздели на алкохоли и киселини, бактериите могат да завършат усвояването на компонентите.

Обикновено увеличаването на количеството естествени компоненти като растителни мастни киселини помага за биоразградимостта. Когато се използват синтетични киселини и неополиолови алкохоли, естерът става по-инертен и скоростта на биоразграждане се намалява.

Възможно е да се блокира химически пътят на хидролиза, като се използват разклонени карбоксилни киселини. Тези естери са изключително стабилни във вода и действат като минерални масла при типичните тестове за хидролиза. Всъщност компютърна симулация показва, че скоростта на хидролитично разграждане се измерва за стотици години.

Точка на дим, Точка на възпламеняване, Пожарна точка и Волатилност

Синтетичните естери са ценени заради способността им да смазват при високи температури. Една от основните причини за това е, че те имат много по-ниска летливост от другите смазочни базови масла при даден вискозитет. Летливостта е силно свързана с точката на дим, точката на възпламеняване и точката на възпламеняване, които са част от ASTM D-92.

С повишаване на температурата количеството на изпаренията се увеличава, докато има видим дим и в крайна сметка достатъчно дим, за да поддържа светкавица или пожар в присъствието на пламък. Таблицата на страница 40 показва връзката между точката на възпламеняване и вискозитета за няколко често срещани вида синтетични смазки.

Летливостта също зависи от разпределението на молекулното тегло в смазка. Доказано е, че малко количество запалим разтворител все още ще бъде запалим, дори ако е смесен с други инертни компоненти. Сместа ще се запали, докато във въздуха има достатъчно запалими пари.

По същия начин, най-летливите компоненти на смазочното базово масло определят точката на възпламеняване. Естерите могат да бъдат проектирани да имат много чист състав, така че има малко малки молекули за пушене и мигане. Допълнително предимство е, че вискозитетът остава в степен, тъй като от смазката не се изпаряват светлинни краища.

Нестабилност и депозити

От химическа гледна точка летливостта е свързана с молекулното тегло, полярността и химическата стабилност. Докато молекулното тегло и полярността са добре известни ефекти, химическата стабилност често се пренебрегва, тъй като се вземат предвид само малки органични молекули. Въпреки това, високотемпературен лубрикант е направен от по-големи молекули, които не се изпаряват лесно, така че стабилността става важна.

Окислителното и термичното разграждане започват да се случват между 200 и 300 градуса С. При тези температури изпаряването на базовото масло е бавен процес. Окисляването обаче може да разчупи молекулата на малки летливи фракции. Голям процент от загубата на тегло при тестове за изпаряване като ASTM D-2595 идва от окисляването.

Не само окисляването причинява загуба на тегло, но също така причинява лак. Продуктите на разпадане във фазата на парите често са свободни радикали или реактивни молекули. Депозитите и лакът могат да се образуват, когато радикалните групи в парите се кондензират и създават полимерен лак върху метални повърхности. Тези полимери могат също да образуват утайка, ако достигнат достатъчно висока концентрация, за да бъдат неразтворими в насипното масло.

Синтетичните естери намаляват лака и други отлагания, тъй като имат изключителна окислителна стабилност и не образуват много продукти на радикално разлагане. Освен това те са добри високотемпературни разтворители и са склонни да разтварят лака обратно в течната фаза, за да може да се филтрира.

Смазване, полярност и добавки

Основното свойство на смазката е, че се очаква да се смазва. Смазката е свързана с това колко лесно молекулата тече върху себе си и колко добре се конкурира и покрива металната повърхност.

Естерите обикновено се считат за добри гранични смазки, тъй като те се свързват с метални повърхности и намаляват количеството контакт между метал и метал по време на плъзгащо движение. Структурните фактори, които влияят на смазката, включват дължината на веригата, количеството на разклонения и местоположението на връзките в молекулата.

По-дългите въглеродни вериги, по-малко разклонения и добра полярност благоприятстват граничното смазване. Естерните връзки са полярни, но могат да бъдат по-малко повърхностно активни, ако са защитени от въглеродни вериги. Синтетичните естери са проектирани от различни запаси от киселина и алкохол, така че местоположението на естеровите групи и вида на въглеродните вериги могат да бъдат избрани независимо.

Смазваемостта на основата на естера зависи от взаимодействието на естера с металната повърхност. Естерите имат добра смазка, но при тежки условия се използват добавки против износване и екстремно налягане, които носят по-голямата част от товара.

Някои казват, че естерите се конкурират толкова енергично за металните повърхности, че изтласкват необходимите добавки. Много добавки обаче са достатъчно активни, за да изместят естер от повърхността. Тук са важни опитът и опитът, тъй като някои добавки не работят добре със синтетични естери.

Също така е важно да изберете естер, който е подходящ за приложението. Ако приложението включва смазване на границата, когато металните повърхности се смилат заедно под налягане, смазването е ключов проблем.

Но ако приложението включва само хидродинамично смазване, където няма контакт между метал и метал, смазването е по-малко важно. Естерите са чудесни за високотемпературни хидродинамични приложения, защото могат да оцелеят в екстремни среди, където никое друго смазочно вещество не може.

Производство, химическа стабилност и годност за приложение

До този момент беше обсъдена ролята, която химическата структура играе в свойствата на естерите. Вторият фактор обаче е също толкова важен: производственият процес и остатъците, които може да остави след себе си.

Остатъчна киселинна стойност

Производството на естер винаги започва с киселина и алкохол, които и двете могат да бъдат летливи. Невъзможно е да се постигне 100-процентно превръщане при каквато и да е химическа реакция, така че в крайния продукт винаги има остатъчна карбоксилна киселина или алкохол.

Ако това не се контролира правилно, това може да промени първоначалните свойства на естера и също така да промени свойствата на смазката по време на съхранение и употреба.

Карбоксилните киселини са основната грижа, тъй като те могат да ускорят хидролитичното разграждане на смазката. Това е особено проблематично в металообработващите течности, където водата е основен компонент.

Фигура 3. Остатъчна киселина, останала след производството, скъсява драстично живота на естера.

Фигура 3 показва ефекта на остатъчната киселина върху хидролитичната стабилност. Това е тест за ускорена хидролиза, който задържа естер и вода в запечатана тръба при 125 градуса C. Естер 1 (син) има киселинно число от 0,03 милиграма калиев хидроксид на грам (mg КОН/g) и не показва почти никакво разграждане над продължителността на теста.

Естер 2 (лилаво) започва с киселинно число 1, докато Естер 3 (червено) започва с киселинно число 3. Естерите 2 и 3 са силно разградени до края на теста.

Остатъци от катализатора

Естерите обикновено се правят с катализатор за ускоряване на синтеза, но естерните катализатори също ускоряват разграждането на естера в присъствието на вода. Следователно е важно да се премахне или деактивира естерният катализатор в края на производствения процес, за да се гарантира, че естерът ще запази качеството си по време на съхранение, формулиране и използване.

Освен това трябва да се избягват минералните киселини и някои активни метали, тъй като те могат да разградят всякакъв вид естери. Повечето естерни смазки не се препоръчват за приложения, при които те ще влязат в контакт със силни киселини и основи.

Фигура 4. Остатъчен катализатор значително намалява хидролитичната стабилност.

Фигура 4 показва ефекта на минералните киселини и металите върху хидролитичната стабилност. Всичките три проби започнаха практически с липса на киселина. Една проба (лилава) беше обработена с минерална киселина, докато метални фини части бяха добавени към друга (червена).

Както е показано вляво, силната минерална киселина напълно хидролизира пробата в рамките на 24 часа. Металните глоби не бяха толкова бързи, но имаха същия ефект. Необработената проба (синя) запази целостта си.

В заключение, добра идея е да вземете предвид опита и опита на вашия доставчик на естери. Естерите могат да бъдат проектирани и произведени да работят в почти всяка среда, но това означава, че процесът на подбор е критичен.

Работете с някой, който познава науката и технологията на естерите и е готов да отдели време, за да разбере вашите изисквания. Това е единственият начин да се уверите, че получавате правилния продукт за вашите нужди от смазване.

- Синтетични добавки T4 за хипотиреоидизъм

- Изпълнете тези разтегания в слабините, за да подобрите гъвкавостта

- Русия се страхува от епидемия от синтетична марихуана CTV News

- Omnadren 250-Four естери на тестостерон 250mg

- Синтетичен Toll-Like Receptor 4 (TLR4) и TLR7 Ligands работят допълнително чрез MyD88 за индуциране